코크 형성과 탄소 배출을 고려한 나프타 열분해로의 비정상 상태 연소실-반응기 결합 모델링

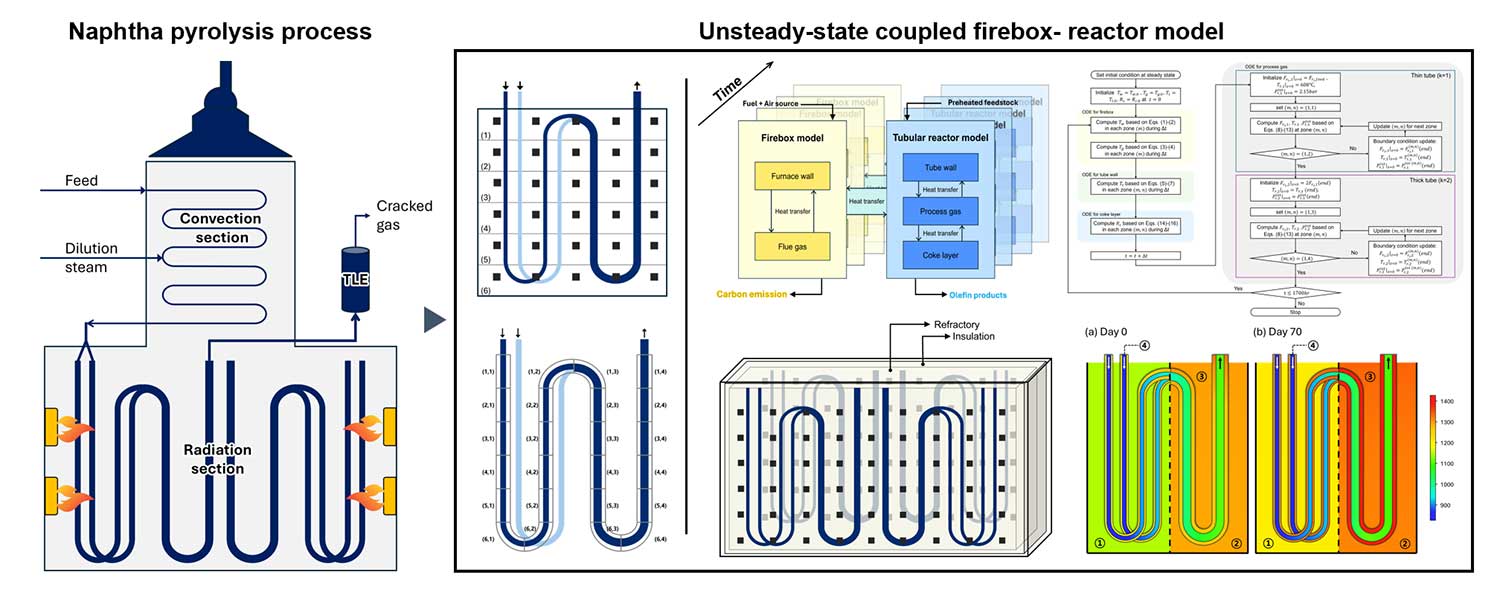

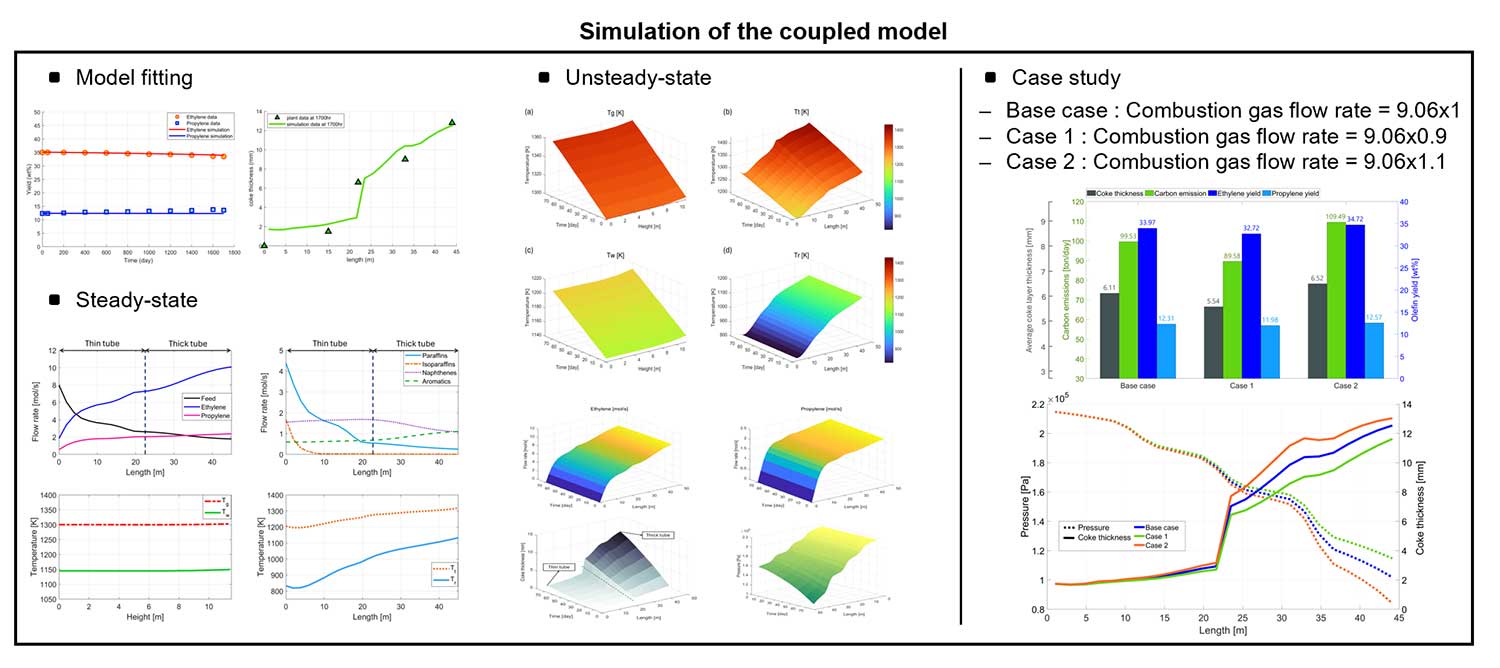

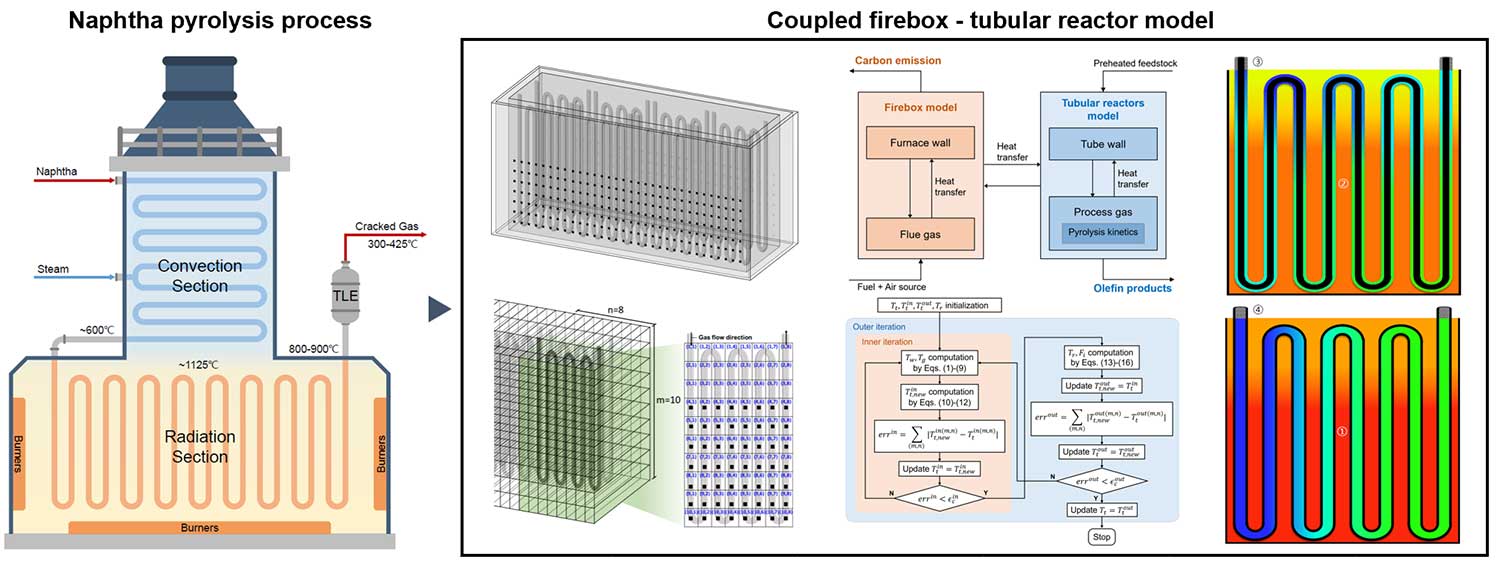

탄소 중립 실현을 위해서는 CCU기술 개발 뿐만이 아닌 기존 탄소 다배출 공정에서의 배출량 감소도 필요합니다. 본 연구는 열 공급을 위한 LNG 연소로 인해 다량의 이산화탄소가 배출되는 나프타 열분해 공정을 대상으로, 효율적인 탄소배출 저감 전략의 이론적 토대가 되는 기초 모델을 개발하였습니다. 모델은 furnace 내부를 furnace wall, flue gas, tube wall, process gas로 나누어 각 상 사이의 대류, 전도, 복사 열전달을 면밀히 고려하기 위해, coupled firebox-tubular reactor 구조로 구축되었습니다. 나프타 열분해 공정의 경우 운전이 진행됨에 따라 관형 반응기 내의 코크층 형성으로 인한 올레핀 수율과 furnace 내부 상별 온도분포 등 핵심 상태 변수들이 시간에 따라 변화한다는 특징이 있습니다. 따라서, 이러한 공정의 동적 거동 변화를 면밀히 분석할 수 있도록, 코크 형성 메커니즘을 포함한 비정상상태 지배방정식이 엄밀하게 공식화되고, 해당 모델의 시뮬레이션을 위한 정밀한 수치적 절차가 제안되었습니다.

개발된 모델은 실제 운전 데이터를 기반으로 모델 피팅을 통해 보정되었으며, 피팅된 모델은 시간 경과에 따른 에틸렌 및 프로필렌 수율과 관 내부 코크층 두께 등 주요 변수의 동적 변화를 높은 정확도로 예측할 수 있음을 보였습니다. 또한, case study를 통해 연소 가스 유량과 같은 주요 운전 조건이 코크 형성, 탄소 배출량, 및 주요 생성물 수율에 미치는 영향을 정량적으로 분석하였습니다. 개발된 모델은 탄소 배출 저감과 공정 효율성 개선을 통합적으로 고려하기 위한 핵심적인 이론적 기반을 제공하며, 나아가 지속 가능한 공정 설계 및 최적 운영 전략 도출을 위한 중요한 기초 자료로 활용될 수 있을 것으로 기대됩니다.

수소환원제철을 위한 다단유동환원로의 수학적 모델링

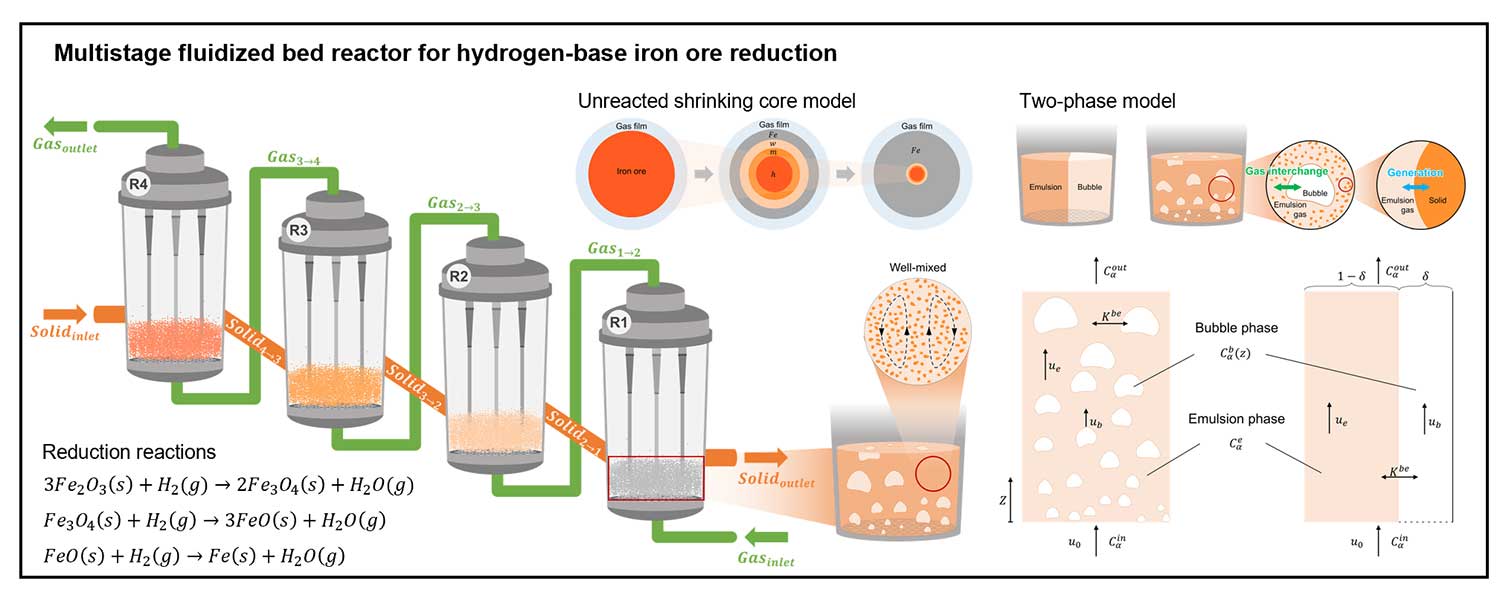

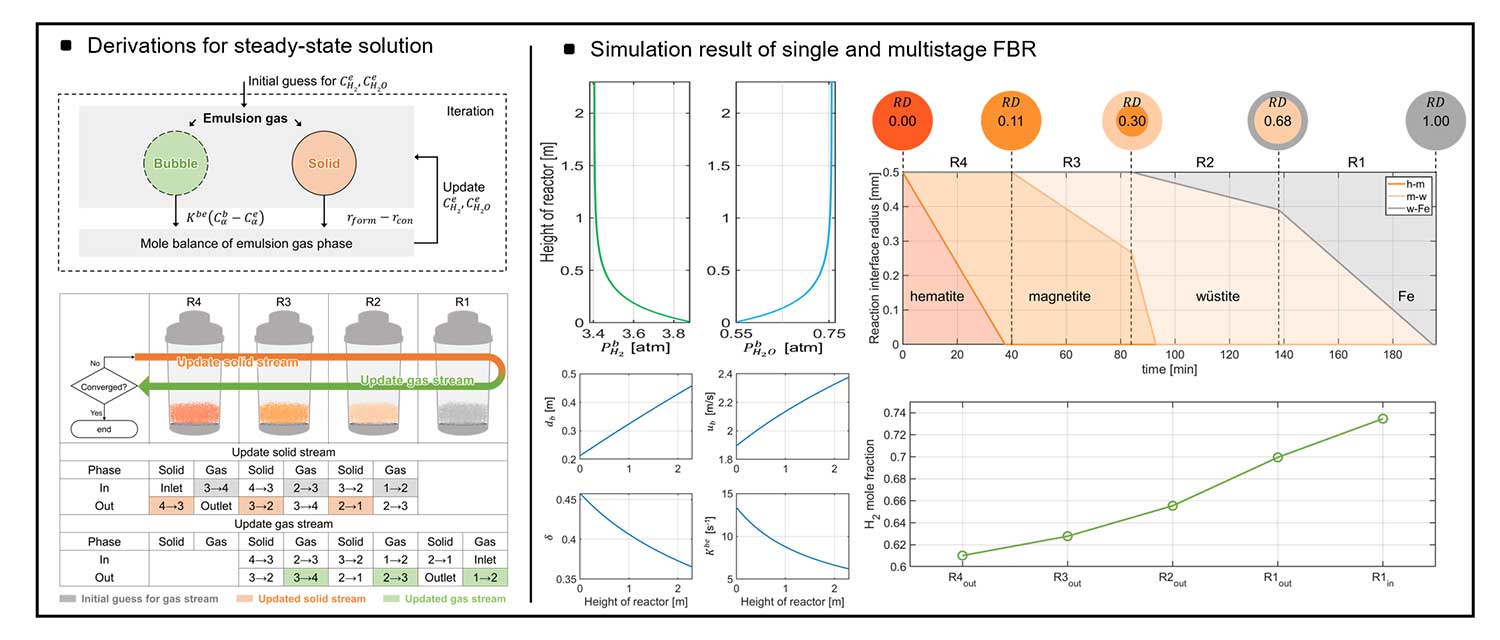

지구온난화와 CO₂ 배출 증가가 심각한 문제로 대두되면서, 철강 산업에서의 탄소 배출 저감이 시급한 과제가 되었습니다. 철강 산업은 전 세계 CO₂ 배출량의 약 8%를 차지하며, 이는 주로 blast furnace-basic oxygen furnace (BF-BOF) 공정에서 발생합니다. 이러한 문제를 해결하기 위해 수소 기반 제철 공정이 유망한 대안으로 제시되고 있으며, 특히 fluidized bed reactor (FBR)의 도입은 높은 물질 및 열 전달 효율성과 다양한 철광석 원료 사용의 유연성을 제공합니다. 본 연구에서는 수소 기반 철광석 환원 반응이 진행되는 multi-stage FBRs의 수학적 모델을 개발하였습니다. 먼저, single FBR에서 two-phase model을 활용하여 유동층 내 gas-solid 상호작용을 정밀히 묘사하였으며, 철광석 입자 내부의 h-m, m-w, w-Fe 세 가지 반응 인터페이스 반지름 변화를 고려한 unreacted shrinking core kinetic model을 구축하였습니다. 이후, 이 single FBR 모델을 multi-stage FBR로 확장하여 counter-current 방식으로 반응이 진행되는 다단 시스템에서 철광석 환원율과 반응 가스 조성을 예측할 수 있도록 설계하였습니다. 또한, 실험 데이터를 바탕으로 모델 파라미터를 최적화하여, 모델의 예측값이 실제 공정 특성을 정확히 반영함을 확인하였습니다.

개발된 모델은 multi-stage FBR 시스템에서 철광석 환원 및 가스 상 물질전달 특성을 면밀히 분석할 수 있는 이론적 기반을 제공하며, 향후 반응기의 최적 설계와 운전 조건 유도를 위한 기반으로 활용될 수 있습니다. 이러한 연구는 수소 기반 철광석 환원 공정의 상용화를 가속화하고, 철강 산업에서의 탄소 배출 저감을 위한 실질적인 기여를 할 것으로 기대됩니다.

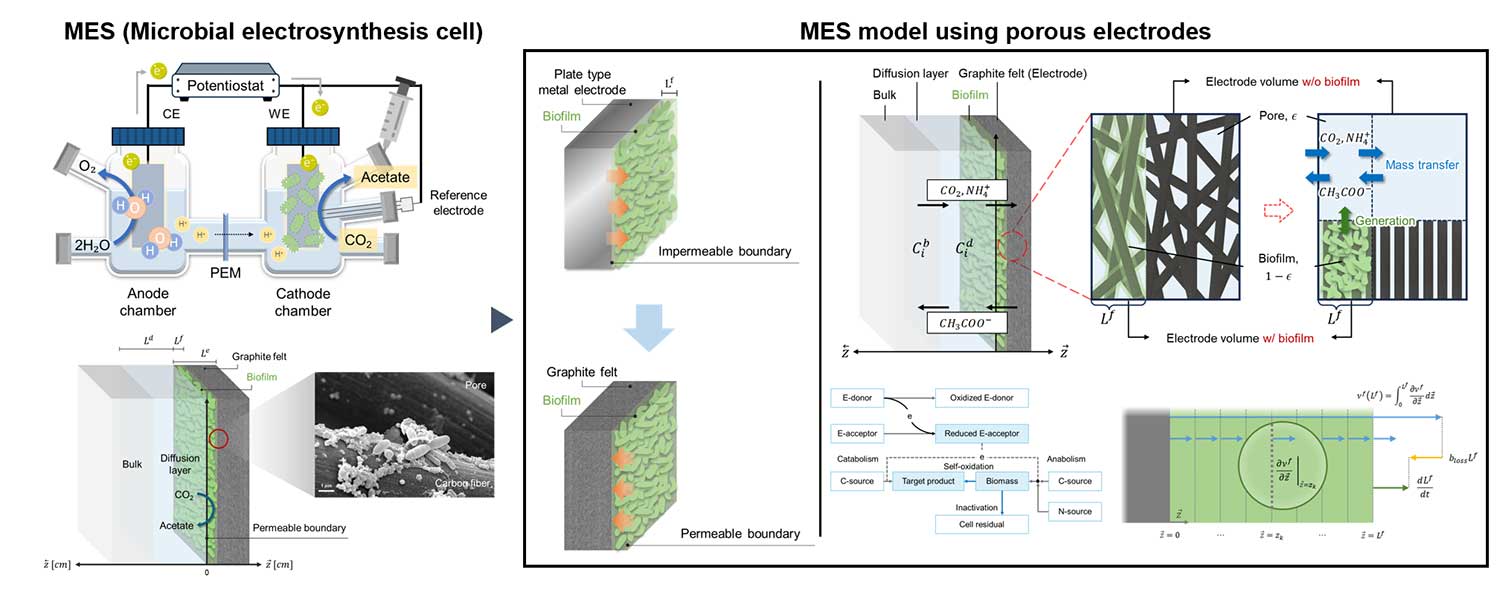

다공성 전극을 이용한 CO2-아세테이트 전환 미생물 전기합성 시스템의 기초 모델링

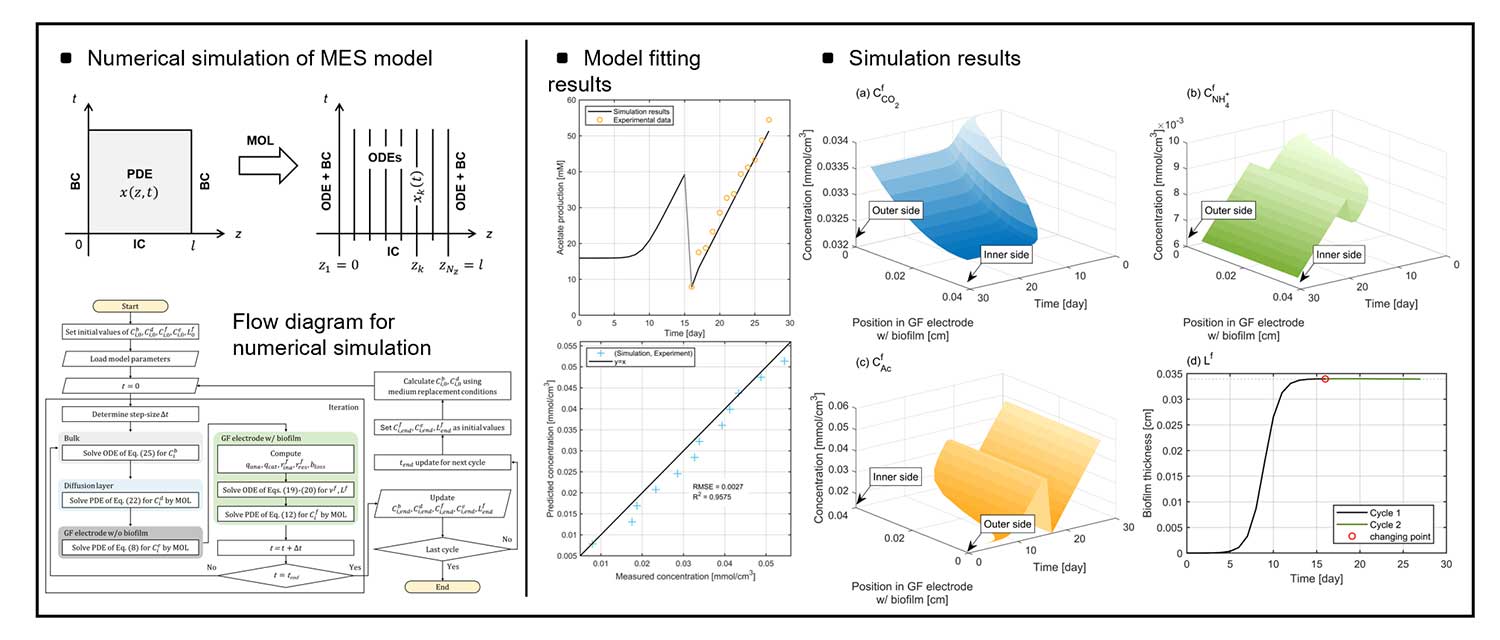

미생물 전기 합성(MES)은 전기에너지를 이용하여 미생물 촉매로 CO2를 부가가치 화학물질로 전환하는 탄소 포집 및 활용(CCU) 기술입니다. 이 연구는 실제 실험 조건을 고려하여 CO2로부터 아세테이트를 생산하기 위해 설계된 MES 시스템의 기초 모델을 제시합니다. 비다공성 금속 전극에서의 바이오필름 성장을 중점적으로 다룬 기존 모델과 달리, 본 모델은 미생물 친화성과 비용 효율성으로 널리 사용되는 다공성 카본펠트 전극 내에서의 물질 전달, 생물전기화학 반응, 바이오매스 축적에 중점을 둡니다. 특히, 다공성 전극 내 바이오필름 성장을 고려하기 위해 카본펠트 전극의 내부 부피를 다음 두 상으로 나누어 지배 방정식을 구축합니다: 1) 미생물이 없는 전극 내부 영역과 2) 탄소 섬유를 지지체로 사용하여 바이오필름이 성장하는 영역. 추가적으로, MES 분야에서 주로 사용되는 Nernst-Monod 방정식에 기반한 카이네틱 모델을 도입하여 미생물과 전극 간의 직접 전자 전달을 고려합니다. 특히, 지속적으로 성장하는 바이오필름의 부피 변화를 고려하기 위해 위치에 따른 국지 성장률 개념이 도입되었습니다.

개발한 MES model이 실제 시스템의 특성을 적절하게 설명하고 예측할 수 있도록 실제 실험 데이터를 바탕으로 모델 피팅을 진행합니다. MES 시스템의 경우 개발된 모델의 피팅은 실제 미생물의 생물학적 반응과 전기화학적 반응 사이 복잡한 상호작용을 고려함과 동시에 그에 따른 목적 산물 생산 과정을 모델에 반영하는 데 필수적입니다. 모델 피팅을 통해 합리적으로 추정된 파라미터들을 적용한 모델의 시뮬레이션 결과 분석을 통해 개발된 모델이 대상 MES 시스템의 동특성을 정확하게 나타내고 있음을 확인하였습니다. 개발된 MES 모델은 virtual plant로 활용되어 이후 아세테이트 수율 및 전기 에너지 소모 효율을 최대화하기 위한 최적 운전 조건 분석에 활용할 수 있을 것이며, 나아가 MES의 상용화에도 기여할 것으로 기대됩니다.

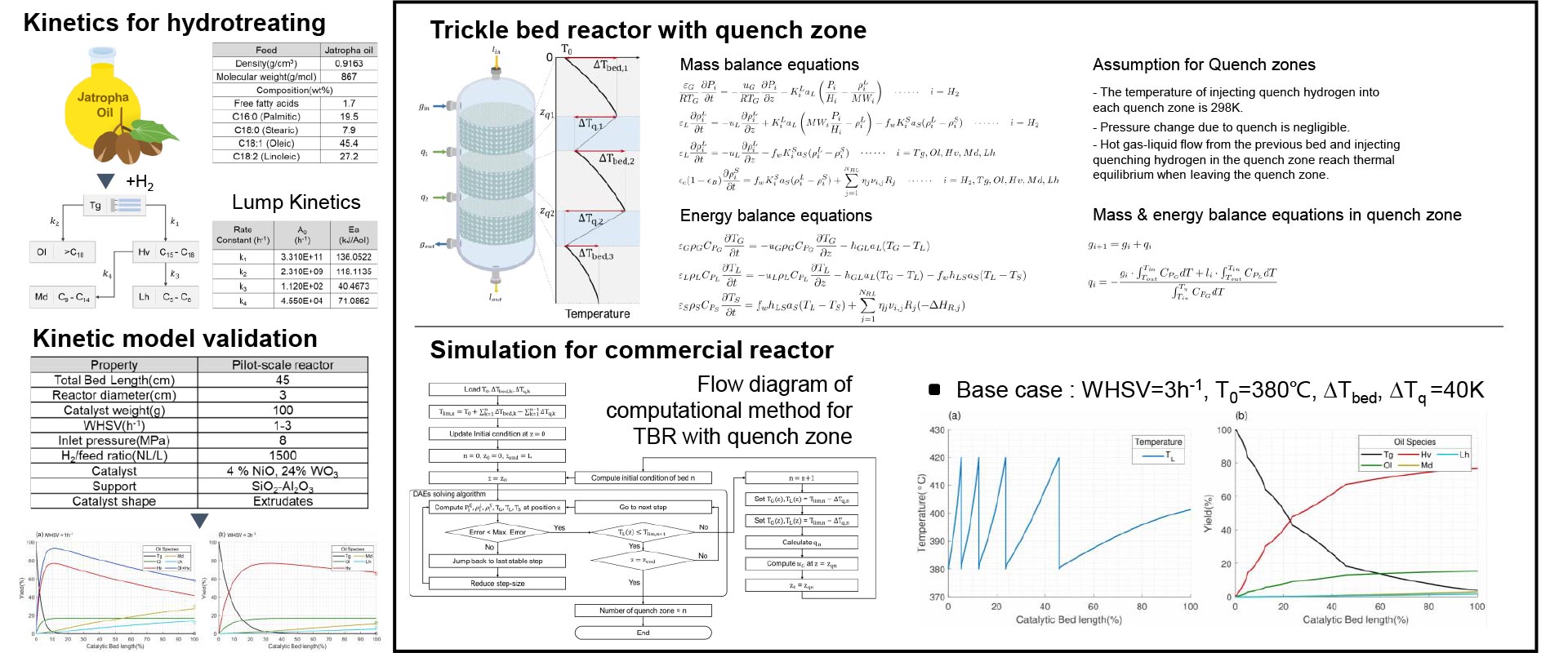

비식용성 식물유의 hydrotreating을 위한 trickle bed 반응기의 시뮬레이션 및 최적화

바이오매스를 원료로 하는 바이오연료는 화석연료를 대체하는 새로운 에너지 중 하나로써 주목받고 있습니다. 특히 자트로파와 같은 비식용 작물은 바이오연료 생산을 위한 새로운 지속 가능한 원료로써 부상하고 있으며, 식용 식물유와 달리 식량 생산과는 독립적이라는 특징이 있습니다. 하지만 triglyceride의 transesterification 반응을 통해 생산되는 fatty acid methyl ester 바이오디젤은 산화 안정성이 낮고 CFPP(cold filter plugging point)가 높아, 석유 기반 디젤과의 고비율 혼합이 제한적입니다. 반면 식물유의 hydrotreating을 통해 생산되는 HBD(hydrotreated biodiesel)은 높은 산화안정성과 낮은 CFPP를 가져 석유 기반 디젤과의 고비율 혼합이 가능합니다.

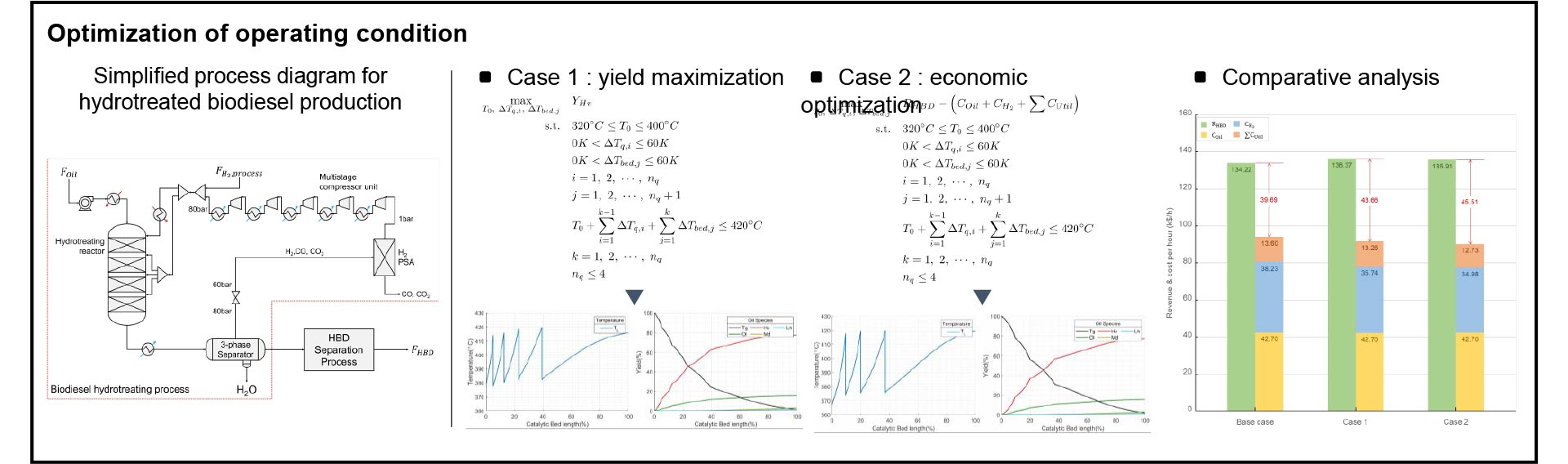

본 연구에서는 비식용성 식물유 중 하나인 자트로파 오일을 원료로 하는 HBD 생산공정 전산 모사를 통해 hydrotreating reactor의 모델을 구축하였습니다. 파일럿 반응기 실험데이터를 통해 kinetics에 대한 validation을 진행하였으며, 이를 통해 여러 공정 조건 및 extrudates catalyst를 사용한 반응기에도 적용한 kinetics 모델이 실제 시스템 특성을 잘 반영함을 확인하였습니다. 이후 모델을 commercial scale의 반응기로 확장하여 hot spot 형성 방지와 HBD 생성에 적절한 온도 조건 유지를 위해서 quench zone이 bed 사이에 추가되는 TBR (trickle bed reactor)에 대하여 시뮬레이션을 진행하였습니다.

본 연구에서는 비식용성 식물유 중 하나인 자트로파 오일을 원료로 하는 HBD 생산공정 전산 모사를 통해 hydrotreating reactor의 모델을 구축하였습니다. 파일럿 반응기 실험데이터를 통해 kinetics에 대한 validation을 진행하였으며, 이를 통해 여러 공정 조건 및 extrudates catalyst를 사용한 반응기에도 적용한 kinetics 모델이 실제 시스템 특성을 잘 반영함을 확인하였습니다. 이후 모델을 commercial scale의 반응기로 확장하여 hot spot 형성 방지와 HBD 생성에 적절한 온도 조건 유지를 위해서 quench zone이 bed 사이에 추가되는 TBR (trickle bed reactor)에 대하여 시뮬레이션을 진행하였습니다.

개발된 quench zone을 포함하는 hydrotreating reactor model을 활용하여, 실제 HBD 생산 공정에서의 반응기로 유입되는 온도, bed 내 온도 상승량에 의해 결정되는 quench zone의 위치와 온도 감소량을 변수로 하는 최적화 문제 디자인 및 풀이를 통해 최적의 운전 조건을 유도하였습니다. Case 1의 경우 HBD의 yield를 최대화하는 운전 조건을 유도하였습니다. 하지만 이 경우 전체 공정에 소모되는 utility와 hydrogen의 양이 고려되지 않는다는 한계점이 있습니다. 그러므로 Case 2에서는 hydrotreating reactor와 여러 단위공정을 포함한 HBD 생산 공정에서 사용되는 전력과 냉각수, 수소 및 oil의 양을 고려하여 경제성을 최대화하는 운전 조건을 유도하였습니다. Economic optimization의 결과 objective value는 최적화 전의 base case에 비해서 14.6%, Case 1 대비 4.22% 높은 값을 가져 보다 경제적인 운전 조건이 유도되었음을 확인할 수 있었습니다.

CO2 수소화를 통한 light olefin 생산 공정의 수율과 에너지 효율을 고려한 multi-objective 최적화

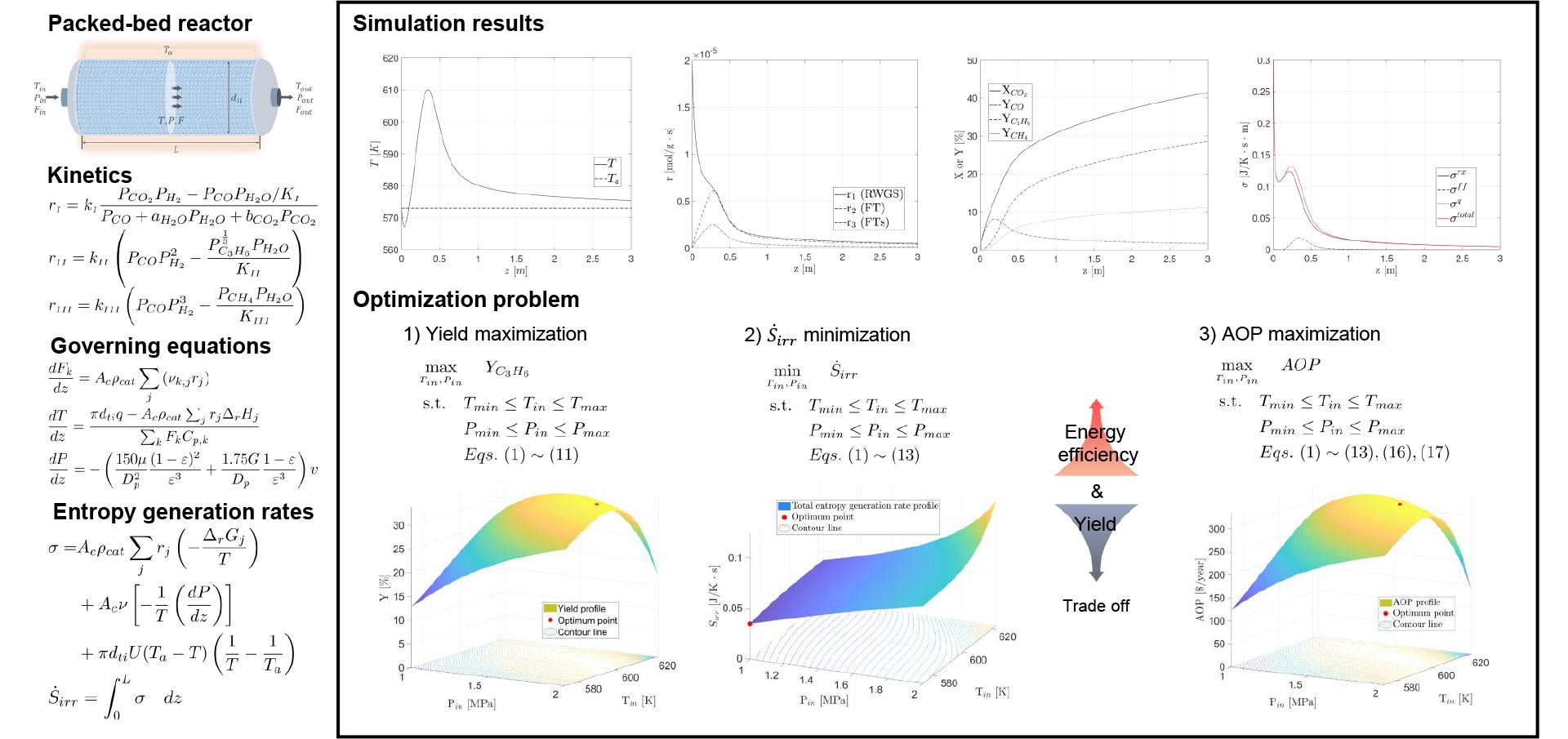

최근 CO2 배출량의 지속적인 증가로 인한 환경 문제를 해결하기 위해, CO2를 원료로 하여 고부가가치 물질을 생성하는 연구가 진행되고 있습니다. 이중 CO2를 수소화 하여 light olefin을 생산하는 공정은 환경적 부담이 적고, 석유 화학에 대한 의존도를 낮출 수 있다는 장점을 지녀 다양한 연구가 진행되었습니다. 하지만 이러한 노력에도 불구하고 여전히 높은 에너지 요구량과 낮은 수율을 보이고 있어, 공정 효율 제고 및 scale-up과 상용화를 달성하기 위해선 현대 열역학 최적화 이론을 사용하는 thermal design과 최적화에 대한 연구가 필요합니다. 따라서 본 연구에서는 에너지 효율성과 낮은 수율을 동시에 개선할 수 있는 최적화 방안에 대한 연구를 수행하였습니다.

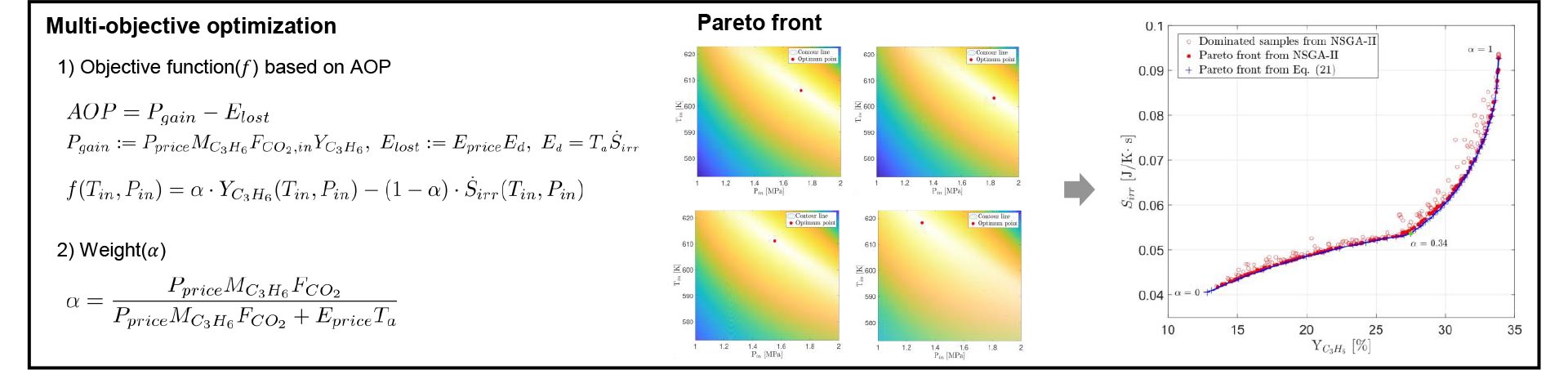

공정은 high temperature Fischer-Tropsch 반응이 발생하는 packed-bed reactor에 대한 수학적 모델로 표현되었습니다. 해당 모델을 바탕으로 엔트로피 생성속도 최소화, 생산물 수율 최대화를 각각 수행하였으며, 두 목적함수가 최적화 변수인 유입 온도, 압력에 대해 trade-off 관계에 있음을 확인할 수 있었습니다. 두 목적함수의 동시 최적화 달성을 위해, 엔트로피 생성 속도로 인한 경제적 손실과 light olefin의 생산으로 인한 경제적 이익을 포함하는 annual operating profit(AOP)를 최대화 하는 문제를 디자인하고 풀이하였습니다. 하지만 AOP의 최적 운전조건은 exergy와 light olefin의 시장 가격에 따라 변화하였고, 이는 최적화 문제를 푸는데 있어 시장 가격의 변동이 반영되어야 한다는 것을 의미합니다.

공정은 high temperature Fischer-Tropsch 반응이 발생하는 packed-bed reactor에 대한 수학적 모델로 표현되었습니다. 해당 모델을 바탕으로 엔트로피 생성속도 최소화, 생산물 수율 최대화를 각각 수행하였으며, 두 목적함수가 최적화 변수인 유입 온도, 압력에 대해 trade-off 관계에 있음을 확인할 수 있었습니다. 두 목적함수의 동시 최적화 달성을 위해, 엔트로피 생성 속도로 인한 경제적 손실과 light olefin의 생산으로 인한 경제적 이익을 포함하는 annual operating profit(AOP)를 최대화 하는 문제를 디자인하고 풀이하였습니다. 하지만 AOP의 최적 운전조건은 exergy와 light olefin의 시장 가격에 따라 변화하였고, 이는 최적화 문제를 푸는데 있어 시장 가격의 변동이 반영되어야 한다는 것을 의미합니다.

이러한 AOP의 특성을 반영하기 위해, multi-objective optimization(MOO) 기법 중 각각의 목적함수에 가중치를 부여하고 이들을 선형적으로 결합하여 최적해를 구하는 weighted-sum method를 사용하였습니다. Weighted-sum method는 부여된 가중치를 점진적으로 변경하며 최적화를 수행하여 MOO 문제의 최적화 집단인 pareto front를 찾습니다. 본 연구에서는 가중치에 light olefin과 exergy의 시장 가격에 의한 영향을 포함시켜 AOP 기반의 목적함수를 구성하였으며, 이 경우 각 가중치는 시장 가격 변화에 따른 economic indicator 역할을 합니다.해당 목적함수를 기반으로 가중치를 변경해가며 최적화를 진행하여 pareto front 각 점에서의 최적 운전 조건을 유도하였습니다. 이와 같은 방법으로 구해진 pareto front는 시장 가격의 변화를 반영한 최적 운전점들의 집합을 나타냅니다.

탄소배출량을 고려한 나프타 열분해 공정 모델링 및 최적화

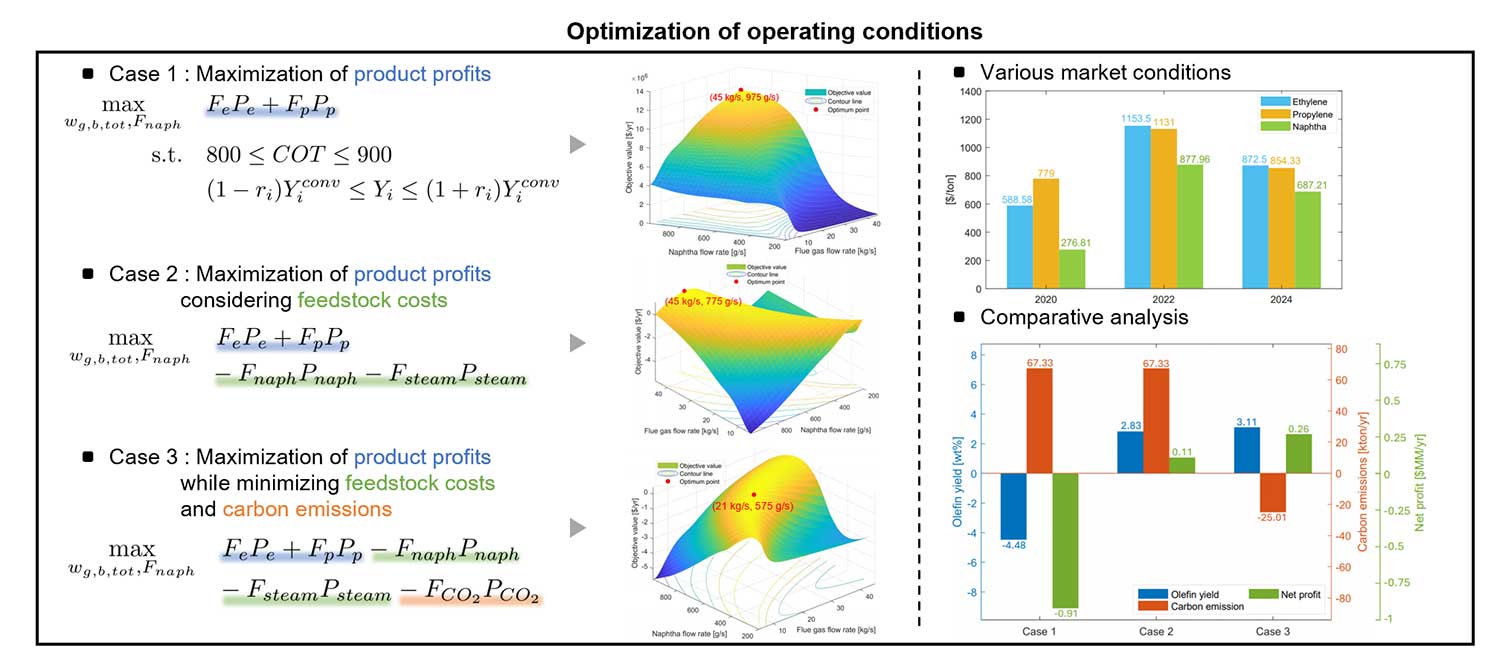

최근 기후위기에 대한 대응으로 온실가스 감축을 위한 연구가 활발하게 진행되고 있습니다. 온실가스 감축을 위한 효과적인 방안 중 하나는 기존 탄소 다배출 공정에서 이산화탄소 배출량을 감소시키는 것입니다. 그 일환으로, 본 연구에서는 대표적인 탄소 다배출 공정인 Naphtha Cracking Center에서 열공급을 위한 LNG 연소가스로 인해 대량의 탄소를 배출하는 열분해 공정을 대상으로 모델링을 수행합니다. 특히, Radiation section의 firebox와 관형반응기의 상호작용이 cracking furnace 내부 위치에 따라 복합적으로 나타나기 때문에, 운전조건에 따른 생산물의 수율과 탄소배출량을 동시에 예측하기 위한 coupled firebox - tubular reactors model을 개발합니다. 또한 실제 naphtha cracking furnace의 운전 데이터를 바탕으로 모델 피팅을 수행하여, 실제 시스템의 특성이 개발한 모델에 적절히 반영되도록 합니다.

개발한 coupled firebox - tubular reactor model을 활용하여 다양한 시나리오에서의 최적 운전조건을 비교하기 위해 최적화 문제를 디자인하고 풀이합니다. 기존 나프타 열분해 공정의 최적화 연구들은 주로 생산물 이득 최대화나 운영 비용 최소화에 초점을 맞추고 있으나, 최근 환경적으로 큰 이슈가 되고 있는 온실가스 배출은 고려되지 않았습니다. 따라서, 본 연구에서는 공급되는 나프타와 스팀을 고려하여 에틸렌과 프로필렌의 수익을 최대화하는 동시에 탄소 배출에 의한 탄소세를 최소화하기 위한 최적 운전조건을 유도합니다. 또한, 탄소 배출로 인한 탄소세가 최적 운전 조건에 미치는 영향을 다각적으로 조사하기 위해 다양한 재료 가격을 적용하여 최적화를 진행합니다. 유도된 최적 운전조건은 제품의 yield는 기존 조건보다 증가하고 탄소 배출량은 효과적으로 감소시킬 수 있습니다. 향후 글로벌 탄소세가 지속적으로 증가할 것으로 예상됨에 따라 제안된 탄소배출량을 경제성 관점에서 고려하는 최적화 전략의 필요성은 더욱 증가할 것으로 기대됩니다.

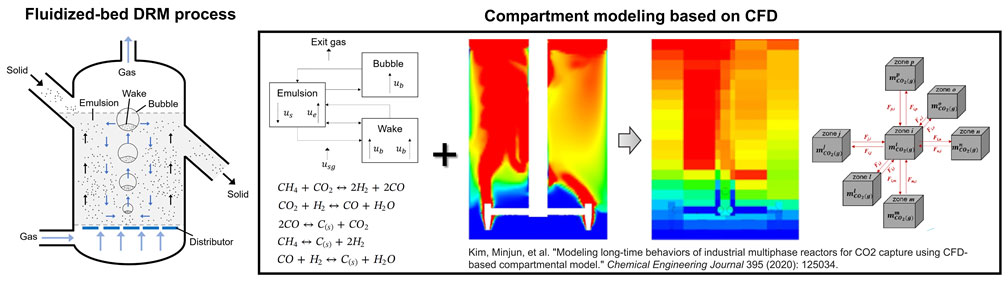

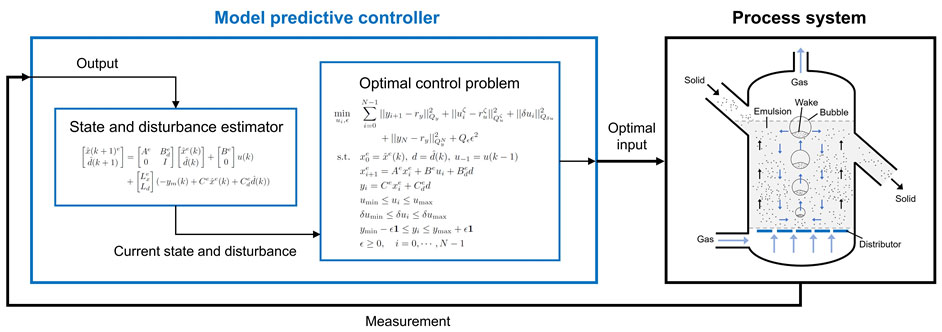

전산유체역학 기반 유동층 건식 메탄 개질 공정 모델링 및 모델예측제어

유동층 DRM 공정에서는 고체 촉매 입자가 하부의 버블링 유동화 영역에서는 낮은 속도로 이동하며 상부에서는 높은 유동화 속도로 하강하면서 반응기 내부의 위치에 따른 불균일한 속도 프로파일을 가집니다. 따라서, 정밀한 유동층 DRM 공정 제어를 위해서는 DRM 반응, 물질전달 및 열전달과 버블 및 고체 촉매 유동을 동시에 고려한 기초 모델이 필요합니다. STEP 연구실에서는 전산유체역학 기반 구획 모델링 방법론을 바탕으로 유동층 DRM 공정의 기초 모델링을 수행하고 있습니다. 구체적으로는 유동층 반응기 내부를 단일 균질 반응기로 가정할 수 있는 수백 개의 작은 구역으로 나누고, DRM 반응에 기반하여 각 구역과 전체 반응기에 대한 질량 및 에너지 보존 식을 공식화하고 이 과정에서 CFD 시뮬레이션을 통해 인접한 구역 사이의 질량 유량을 계산하고 이에 의한 열 및 물질 전달을 고려하고자 합니다.

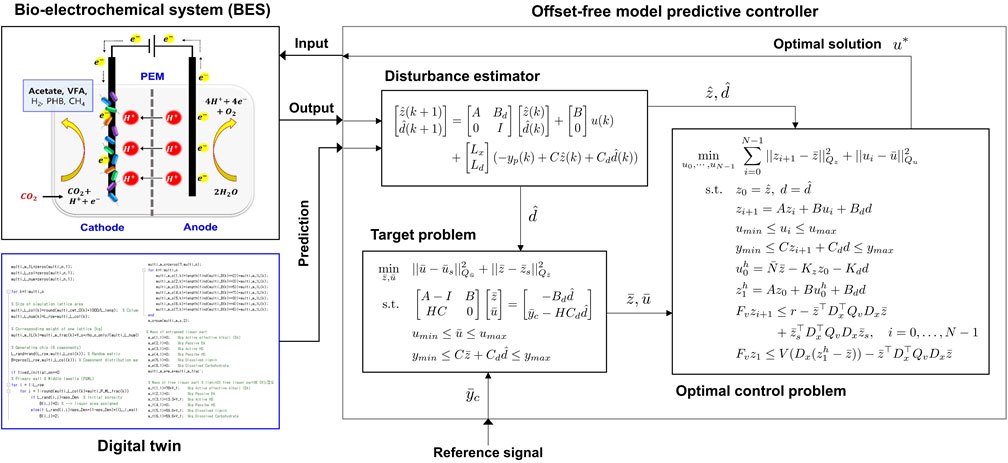

바이오 전기화학 시스템 공정 모델링 및 잔류편차-제거 모델예측제어

최근 Bio-electrochemical system (BES) 에 대한 연구는 외부 전력을 인가를 통해 cathode 에서 carbon dioxide 로부터 hydrogen, methane, acetate 와 같은 표적 분자의 생산 반응에 대한 가능성 확인에 초점을 맞추고 있는 단계에 있습니다. 이러한 기초기술 개발 단계에서 상용화 단계로 점진적으로 나아가기 위해서는 carbon dioxide 의 제거 효율성과 표적 분자의 생산성의 최대화를 통해 BES 공정 자체의 성능을 향상시키는 동시에 전체 에너지 소비량을 절감하기 위한 연구가 필수적입니다. 따라서 STEP 연구실에서는 BES 공정에 대한 운전조건 최적화 및 최적 제어를 진행함으로써 공정 효율을 제고하는 연구를 수행하고 있습니다. 특히 이 과정에서 기초 모델링으로 구축한 디지털 트윈을 통한 예측값과 실제 공정에서 주어지는 측정값 사이의 오차를 고려하기 위해 모델-플랜트 불일치를 효과적으로 보정할 수 있는 잔류편차-제거 모델예측제어 기법을 활용하고자 합니다.

시스템 공학 및 친환경 공정 연구실

시스템 공학 및 친환경 공정 연구실